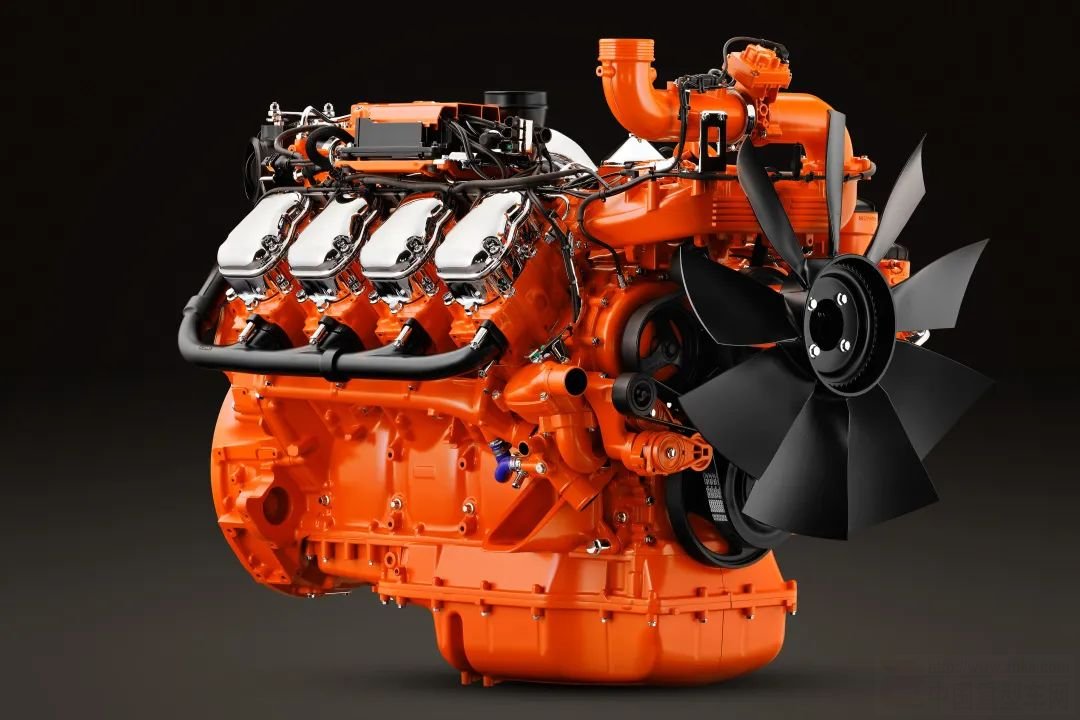

“1827個零部件,低轉速輸出峰值扭矩 ”。這組描述,來源于斯堪尼亞V8發動機,看似平凡,卻蘊含著澎湃動力。

你知道這樣一款強大的發動機是如何被制造出來的?又要經過多少次測試才能與你見面?

答案是:產品在進入市場前,必須經過斯堪尼亞研發部門的數字建模、組件測試和整車測試等漫長而繁復的旅程。每一步,必不可少。

接下來,“V8三部曲”,邀你一起“見證”新時代V8發動機從無到有的全過程!

前奏曲 數字建模,設計方案

不難想象V8誕生的第一步,需要工程師們設計出V8發動機模型。工程師們借助先進的數字模型,將電腦上的虛擬組件進行設計重組,得出具有實操性的發動機設計方案。

在電腦的幫助下,工程師們可節省大量時間。例如同樣要給出2~3種設計方案,采用實物產品進行設計可能需要一年,但使用電腦,一星期就能完成。

進行曲 化虛為實,組件測試

數字組件設計,只是V8誕生的前奏,實踐才是檢驗真理的唯一標準。因此,需要對V8特有的單個組件和整機進行不間斷的物理測試。

•得益于斯堪尼亞模塊化系統,V8大部分零件都與其他發動機平臺上的產品通用,因此都已經通過嚴格的測試,只需對其獨有的部件,如曲軸和發動機缸體再進行單獨測試即可。

•單個組件測試的數據會重新輸入到數字建模系統中,進一步驗證設計模型的準確性,從而不斷改進。

•當單個組件通過測試驗證后,將進行整機測試。模擬真實工作環境,以超出設計功率和氣缸壓力的條件完成長達1000小時的測試,以快速甄別發動機潛在的弱點。

協奏曲 立足整體,整車測試

除了V8發動機整機測試,還要把它裝配到車輛上,進行嚴格的超過百萬公里的整車測試,包括:耐久性測試,評估磨損對整個設計的影響;功能測試,檢驗油耗、排放水平和駕駛性能,以及發動機是否達到預期性能。

最后,車輛還將接受客戶測試。客戶被邀請參與現場測評,并發表看法。因為秉持“客戶至上”理念的我們深知,斯堪尼亞的成功依托于客戶的滿意度,真實的客戶反饋有助于我們改進并生產出客戶期待的產品,贏得客戶認可。

正如所見,斯堪尼亞V8發動機公開亮相之前需要歷經完整“三部曲”。寶劍鋒從磨礪出,正是因為斯堪尼亞研發團隊無懼艱難險阻,齊心奏好“三部曲”,才能屢屢鑄就V8強者風范,不斷創造輝煌。篤行致遠,交給時間,讓我們一同期待更加強大的斯堪尼亞V8。